O processo de picking, ou separação de pedidos, é o coração de qualquer armazém. E também, o seu maior vilão, a ponto de representar até 50% do tempo gasto na operação.

Logo, ignorar estratégias capazes de aumentar a eficiência da etapa significa ter dinheiro perdido. Afinal, cada minuto gasto com deslocamentos desnecessários está associado à menor produtividade, erros em excesso e lentidão nas entregas.

Este artigo vai direto ao ponto: você vai conhecer as estratégias usadas nas operações e as dicas para transformar o desempenho do seu armazém.

Entendendo o picking: por que otimizar?

Amplamente conhecido no meio logístico, o picking é o processo de coletar e preparar os itens do estoque que compõem um pedido. Na teoria, ele é muito simples, mas, na prática, a complexidade é grande, com uma série de desafios.

O principal inimigo da operação é o deslocamento excessivo de trabalhadores. Segundo artigo da ILOS, cerca de 50% do tempo é gasto com caminhada, seguido da busca (20%), coleta (15%), espera (10%) e outros (5%).

Isso significa que o operador passa mais tempo se movendo do que separando e coletando produtos.

Tal resultado exige muita atenção de gestores, que precisam adotar soluções para organizar o trabalho com inteligência.

É aqui que entram os procedimentos avançados de picking, desenhados para cortar custos e aumentar a velocidade operacional conforme cada modelo de negócio adotado.

Quais estratégias funcionam? Batch Picking ou Zone Picking

A coleta eficiente em armazéns é a espinha dorsal para garantir um atendimento rápido e preciso.

E, diante do aumento da demanda no comércio eletrônico e no varejo, as empresas precisam adotar métodos inteligentes de coleta para se manterem competitivas.

Porém, não existe uma estratégia universal para ter o “picking ideal”. O que existe é aquele que equilibra velocidade, precisão e custo para um determinado tipo de operação.

Mas, há duas abordagens bastante eficazes que se destacam. Veja:

Batch picking (separação por lote)

Reúne vários pedidos em uma única rota de coleta. Nele, o operador percorre o armazém uma única vez para separar itens múltiplos simultaneamente.

A grande vantagem é o ganho de eficiência. Menos deslocamentos, menos pausas e maior produtividade.

É especialmente vantajoso em operações com muitos SKUs e pedidos de baixo a médio volume, onde a frequência de coleta por item é alta.

O desafio está na: dificuldade no sortimento posterior, ou seja, quando é necessário dividir os itens coletados entre os pedidos individuais.

Essa etapa pode gerar erros e exige uma área ou sistema dedicado à consolidação. Além disso, o tráfego de operadores em áreas de alta densidade de coleta causa congestionamento.

É ideal para operações:

- De médio volume;

- Com alta diversidade de SKUs;

- Que focam em eficiência de percurso.

Zone picking (separação por zona)

Divide o armazém em zonas, com cada operador sendo responsável apenas pela sua área.

O item “viaja” entre as zonas, passando por cada uma até ser finalizado. Muito semelhante a uma linha de montagem industrial.

O operador nunca sai da sua zona, encurtando trajetos e aumentando a precisão. Além disso, o conhecimento aprofundado dos SKUs da área melhora a acuracidade.

O maior desafio é o desequilíbrio de carga entre zonas, criando gargalos. A estratégia também exige um WMS robusto para coordenar a transição de pedidos.

É ideal para operações:

- De alto volume;

- Que exigem velocidade e consistência;

- Buscam a mínima movimentação.

Estratégias para aumentar a eficiência do picking

Nenhuma solução funciona na sua excelência se o layout físico não é projetado com eficácia.

Afinal, a otimização do espaço é o primeiro passo para reduzir o tempo de deslocamento e otimizar custos.

Algumas estratégias funcionam muito bem. Veja:

- Aplique a Regra 80/20 (curva ABC): a regra se baseia no uso de produtos de alta demanda (Curva A) que devem estar em posições acessíveis. Itens de baixa rotação (Curva C) podem ocupar prateleiras mais distantes;

- Use o mapa de calor do WMS: ajuda a identificar áreas com maior fluxo e reorganizar rotas, reduzindo cruzamentos e gargalos;

- Implemente um sistema de endereçamento; ele deve ser lógico, claro e consistente, para eliminar tempo de busca e retrabalho.

Tais procedimentos podem não causar grandes alterações, mas pense: a redução de 30 segundos em uma operação com 1000 pedidos diários representa centenas de horas economizadas por mês. O resultado será direto na logística e nos custos.

Priorize a estrutura física e aumente a eficiência na separação de pedidos

Como vimos, a eficiência do picking é maior com sistemas e métodos específicos. Mas ela não depende apenas disso.

Ela começa e termina na estrutura física do armazém.

Você pode ter um ótimo WMS, mas se as prateleiras forem mal projetadas, o fluxo vai travar e nada disso importará. O operador continuará caminhando demais e os custos seguirão altos.

Uma estrutura de armazenagem eficiente e bem desenhada transforma completamente a produtividade e as razões são variadas:

Aproveitamento vertical

Estruturas metálicas otimizadas permitem explorar a altura do galpão, não apenas o piso.

Com a verticalização, é possível:

- Ter mais SKUs por metro quadrado;

- Reduzir a necessidade de expansão física;

- Elaborar rotas curtas na operação.

Layout inteligente

O segredo está no fluxo contínuo, sem congestionamentos ou retornos desnecessários.

Um layout bem projetado permite que operadores, empilhadeiras e materiais se movimentem sem interferir entre si, reduzindo os riscos de erro.

Organização para acesso rápido aos produtos de alta demanda

A disposição dos produtos precisa seguir uma lógica de prioridade.

Os itens de alta rotatividade devem estar nas posições mais acessíveis, a chamada “zona de ouro”.

Essa simples reorganização reduz o tempo de separação, sem nenhum investimento em tecnologia.

Modularidade e flexibilidade

O mercado muda, o mix de produtos muda. A estrutura física precisa acompanhar.

Soluções modulares permitem reconfigurar zonas e corredores rapidamente, adaptando-se a picos sazonais ou mudanças de estratégia (como migração de Batch para Zone Picking).

Sendo assim, antes de pensar em automatizar, pense em otimizar.

Uma estrutura bem planejada é o investimento mais barato e com o melhor retorno em eficiência dentro de qualquer centro de distribuição.

Conte sempre com os melhores parceiros

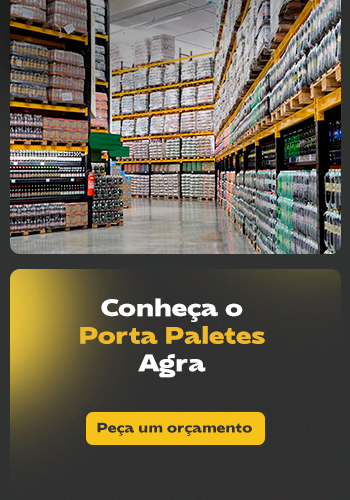

Estratégia sem infraestrutura é teoria. É aqui que entra a Agra, referência em soluções de armazenagem inteligente.

Com estruturas personalizáveis, a Agra permite que Zone Picking e Batch Picking funcionem com máxima eficiência operacional, aproveitando todo o potencial físico do galpão.

Destaques das soluções Agra:

- Otimização vertical: uso total da altura;

- Maior capacidade de armazenagem: mais produtos no mesmo espaço;

- Layout eficiente: fluxo otimizado para pessoas, empilhadeiras e materiais.

As estruturas da Agra aumentam a agilidade e reduzem o tempo de separação de pedidos. Os produtos ficam acessíveis e prontos para serem coletados rapidamente.

Com a Agra, você pode diagnosticar, planejar e implementar a estratégia de separação de pedidos ideal para cada operação. Fale com nossos especialistas e solicite seu diagnóstico personalizado.